Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

-

![[image]](https://www.balancer.ru/cache/sites/ru/sd/sdelanounas/i/c/2/r/128x128-crop/c2RlbGFub3VuYXMucnUvdXBsb2Fkcy85LzgvOTg2MTUxNTU5ODg1N19vcmlnLmpwZWc_X19pZD0xMDI2Mzc=.jpg)

Машиностроение России

Итоги ПутинаТеги:

Новый российский карьерный самосвал ТОНАР-7501 успешно проходит испытания на Кузбассе

Первый карьерный внедорожный самосвал грузоподъемностью 60 тонн нового поколения успешно работает на разрезе «Шестаки» компании «Стройсервис». Ранее здесь уже приобрели 25 машин марки ТОНАР грузоподъемностью 45 тонн. // tehnoomsk.ruПервый карьерный внедорожный самосвал грузоподъемностью 60 тонн нового поколения успешно работает на разрезе «Шестаки».

ТОНАР-7501 – новый капотный грузовик, представленный в 2018 году. Машина весит около 27,5 тонн. В ее конструкции спереди использована пневморессорная подвеска, сзади – нестандартная подвеска на резиновых упругих элементах.

В кузов самосвала входит до 27 кубов скальной породы и до 48 кубов угля.

Производитель использует на машине иностранные двигатели – 15-литровые 6-цилиндровые Cummins мощностью 540 л.с. с автоматической гидромеханической КПП Allison. Несмотря на это, на ТОНАРе уже добились ценового преимущества над зарубежными конкурентами на российском рынке: новые самосвалы выгоднее импортных аналогов.

Прикреплённые файлы:

minpromtorg.permkrai.ru

Could not resolve host: http://www.minpromtorg.permkrai.ru // www.minpromtorg.permkrai.ruАО «ОДК-СТАР» успешно завершило предварительные испытания нового топливного агрегата НР-3 ОК для серийных вертолетных двигателей семейства ТВ3-117/ВК-2500.

Разработанный конструкторским подразделением АО «ОДК-СТАР» в рамках импортозамещения насос-регулятор НР-3 ОК прошел предварительные испытания на собственных стендах предприятия, по результатам которых агрегату была присвоена литера «О». Также завершены наземные испытания насоса-регулятора в составе двигателя ВК-2500 на АО «ОДК-Климов», разработчике и производителе вертолетных двигателей.

Насос-регулятор – один из ключевых агрегатов газотурбинного двигателя, обеспечивающий и регулирующий величину расхода топлива в камере сгорания. НР-3 ОК является усовершенствованной модификацией насоса-регулятора НР-3ВМА-Т. Вложенные в НР-3 ОК конструктивные решения позволят повысить надежность агрегата, обеспечивая работу двигателя в условиях влажного и жаркого климата.

Внедрение шестеренного качающего узла вместо установленного в НР-3ВМА-Т плунжерного насоса, применение современных износостойких материалов в деталях, испытывающих повышенные нагрузки трения, позволят увеличить ресурсные показатели насоса-регулятора: межремонтный ресурс до 6 000 часов и назначенный ресурс до 18 000 часов. При этом существует полная взаимозаменяемость НР-3 ОК с серийным агрегатом

НР-3ВМА-Т/ВМ-Т.

Проведение летно-конструкторских испытаний с насосами-регуляторами НР-3 ОК в составе двигателей ВК-2500 запланировано на IV квартал 2018 г. В 2019 году в планах «ОДК-СТАР» завершить ресурсные испытания агрегата под назначенный ресурс 18 000 часов и при удовлетворительных летно-конструкторских испытаниях присвоить насосу-регулятору литеру «О1».

Компания СиСорт впервые представила в России фотосепаратор с рекордной производительностью

Компания СиСорт впервые представила в России фотосепаратор с рекордной производительнос

Компания СиСорт впервые представила в России фотосепаратор с рекордной производительностью Производство Компания СиСорт впервые представила в России фотосепаратор с рекордной производительностью Инновационная компания СиСорт подводит итоги участия в Дне Сибирского поля . Выставка прошла в Алтайском крае на минувшей неделе .

Компания СиСорт впервые представила в России фотосепаратор с рекордной производительнос

Компания СиСорт впервые представила в России фотосепаратор с рекордной производительностью Производство Компания СиСорт впервые представила в России фотосепаратор с рекордной производительностью Инновационная компания СиСорт подводит итоги участия в Дне Сибирского поля . Выставка прошла в Алтайском крае на минувшей неделе .

Фонд развития промышленности | :

Заемщик ФРП – Томский инструментальный завод (ТИЗ) – наладил серийный выпуск импортозамещающего режущего инструмента, который применяется в многофункциональных металлообрабатывающих станках с ЧПУ для обработки и изготовления деталей из специальных материалов (легких и титановых сплавов, жаропрочных и нержавеющих сталей). До настоящего времени отечественные предприятия были вынуждены закупать аналогичный дорогостоящий инструмент у иностранных производителей. Для реализации проекта предприятие получило льготный заем ФРП на закупку современного оборудования. // Дальше — frprf.ruТомский инструментальный завод (ТИЗ) – наладил серийный выпуск импортозамещающего режущего инструмента, который применяется в многофункциональных металлообрабатывающих станках с ЧПУ для обработки и изготовления деталей из специальных материалов (легких и титановых сплавов, жаропрочных и нержавеющих сталей). До настоящего времени отечественные предприятия были вынуждены закупать аналогичный дорогостоящий инструмент у иностранных производителей.

«В 2017 году Экспертный совет Фонда одобрил проект томского заемщика, и ФРП предоставили компании 130 млн рублей на закупку нового оборудования по нашей программе “Станкостроение”. Общий бюджет проекта составил более 325 млн рублей»

Предприятие выпускает специальные фрезы разных диаметров с износостойким покрытием для обработки легких и титановых сплавов. Такой инструмент необходим для изготовления деталей из конструкционных материалов для нужд авиационной, ракетно-космической, автомобильной и других отраслей машиностроения.

Томский режущий инструмент предназначен, в первую очередь, для высокоскоростной, высокопроизводительной, «сухой», «твердой» обработки деталей на станках с ЧПУ. Продукция сибирского завода обеспечивает высокую точность изготовления деталей. Главными особенностями нового инструмента и его конкурентными преимуществами являются повышенная стойкость, надежность и качество обработки деталей из специальных материалов.

Сырьем для изготовления режущего инструмента служат различные марки отечественной быстрорежущей стали.

Помимо нового инструмента ТИЗ поставляет на рынок спиральные сверла, метчики и ролики резьбонакатные, зенкеры, развертки, сборный инструмент, оснащенный сменными многогранными твердосплавными пластинами и др. Вся продукция завода не уступает по качеству импортным аналогам, а по цене – на 10-30% ниже зарубежных производителей.

В настоящее время 3% от среднегодового объема выпуска продукции компания экспортирует в Казахстан, Узбекистан, Киргизию, Латвию, Молдову, Украину и Беларусь.

Прикреплённые файлы:

Фонд развития промышленности | :

Заемщик Фонда развития промышленности – АО «Костромской завод автокомпонентов» (АО «КЗА») – открыл новое производство деталей для автомобилей: поршневых пальцев и гильз цилиндра. Продукция будет использоваться при сборке двигателей внутреннего сгорания на конвейерах отечественных и иностранных брендов, локализованных в России, а также при капитальном ремонте двигателей в автосервисах. Часть продукции компания планирует поставлять на экспорт. Для реализации проекта предприятие получило льготный заем ФРП на закупку современного оборудования. // Дальше — frprf.ruЗаемщик Фонда развития промышленности – АО «Костромской завод автокомпонентов» открыл новое производство деталей для автомобилей: поршневых пальцев и гильз цилиндра. Продукция будет использоваться при сборке двигателей внутреннего сгорания на конвейерах отечественных и иностранных брендов, локализованных в России, а также при капитальном ремонте двигателей в автосервисах. Часть продукции компания планирует поставлять на экспорт.

«Многие конечные продукты, произведенные в России, используют значительную долю импортных комплектующих. Для повышения уровня локализации мы запустили в июле 2017 года специальную программу «Комплектующие изделия», призванную стимулировать производителей дефицитных компонентов к организации новых и расширению существующих производств на территории России. Именно проект костромского производителя АО «КЗА» был первым одобренным займом по этой программе на сумму 200 млн рублей.»

Основными продуктами предприятия являются комплекты деталей цилиндро-поршневой группы (гильзы цилиндров, поршни, поршневые кольца, поршневые пальцы).

Создание собственного производства поршневых пальцев и гильз цилиндра в России является для компании стратегически важным проектом, который позволит существенно укрепить позиции производителя на отечественном и зарубежном рынках. Мощности нового производства рассчитаны на ежегодный выпуск около 580 тыс. штук гильз и порядка 1,25 млн штук поршневых пальцев.

Запуск новых мощностей позволит компании отказаться от ежегодного импорта гильз и поршневых пальцев на сумму более 300 млн рублей. Не менее 10% производимых в рамках реализованного проекта автокомпонентов предприятие планирует экспортировать в страны дальнего зарубежья.

Прикреплённые файлы:

Грач> в сутки будет собираться 280 каркасов кабин. На финише установлены четыре робота для автоматического изменения геометрии каждого каркаса.

Грач> на заводе оборудована лаборатория точных измерений.

Наверно, "измеРения геометрии" ? А то пару раз перечитал и завис, пытаясь представить, зачем мять уже собранную кабину под другой размер

Грач> на заводе оборудована лаборатория точных измерений.

Наверно, "измеРения геометрии" ? А то пару раз перечитал и завис, пытаясь представить, зачем мять уже собранную кабину под другой размер

Предприятие «Технодинамики» получило уникальную российскую установку для вакуумной электронно-лучевой сварки

На самарском предприятии «Авиаагрегат», входящем в холдинг «Технодинамика» Госкорпорации Ростех, завершился комплекс мероприятий по вводу в эксплуатацию установки вакуумной электронно-лучевой сварки для обработки деталей шасси воздушных судов всех видов. // www.technodinamika.ruНа самарском предприятии «Авиаагрегат», входящем в холдинг «Технодинамика» , завершился комплекс мероприятий по вводу в эксплуатацию установки вакуумной электронно-лучевой сварки для обработки деталей шасси воздушных судов всех видов.

Установка вакуумной электронно-лучевой сварки ТЭТА 30Е1500 является уникальной отечественной разработкой, которую спроектировали и изготовили специально для нужд «Технодинамики» в рамках реализации Федеральной целевой программы (ФЦП). Теперь «Авиаагрегат» располагает двумя единицами подобного оборудования для сварки изделий из высокопрочных сталей и титановых сплавов любого размера. Данный комплекс будет использоваться для производства среднегабаритных и малогабаритных деталей шасси самолетов), (Ту-204СМ, Ил-96, Ил-76МД-90А, Ил-112В Ту-204 /214, Як-152), вертолетов (Ка-62, «Минога») и других воздушных судов.

Новое оборудование позволит улучшить качество выпускаемых изделий, повысить его конкурентоспособность на мировых рынках.

Кроме того, в текущем году на вакуумном участке введены в эксплуатацию две вакуумно-закалочные печи отечественного производства: одна - для отжига титановых сплавов, а вторая — для обработки стали.

До конца 2019 года инвестиции в модернизацию «Авиаагрегата» составят около 500 млн. рублей. В частности, в рамках реализации технического перевооружения участка труднообрабатываемых деталей планируется поступление 9 единиц оборудования на сумму более 365 млн руб.

Во Владивостоке сегодня, 10 сентября, открылся завод двигателей Mazda, построенный совместным предприятием «Мазда Соллерс мануфэкчуринг рус». В нем у Mazda и «Соллерс» Вадима Швецова по 50%. В церемонии открытия завода приняли участие президент России Владимир Путин и премьер-министр Японии Синдзо Абэ.

Общая стоимость проекта составила 3 млрд руб. Предприятие способно выпускать до 50 000 бензиновых двигателей SkyActiv-G, соответствующих требованиям экологического стандарта «Евро-5», говорится в сообщении «Соллерса». Речь идет о моторах объемом 2 л и мощностью 150 л.с., уточнил представитель «Соллерса».

Пока организованы пуско-наладочные работы, серийное производство двигателей начнется позже, поясняет представитель СП. Конкретной даты он не уточнил. Но по условиям специального инвестиционного контракта, подписанного компанией с федеральными и региональными властями, производство моторов на заводе должно начаться до конца нынешнего года.

На заводе помимо собственно сборки двигателей будет организована механическая обработка головки блока цилиндров, говорится в сообщении компании. А сам конвейер «представляет из себя современную инженерно-конструкторскую разработку и включает ряд полностью роботизированных стендов без применения ручного труда».

Моторы планируется собирать из импортируемых из Японии узлов и деталей, а затем экспортировать обратно в эту страну, говорит представитель СП.

Предприятие будет использовать предусмотренный законодательством специальный режим переработки на таможенной территории. Он позволяет не платить ввозные пошлины на компоненты при производстве на территории России готового товара и последующем вывозе его за рубеж.

«Соллерс» и Mazda увеличат инвестиции в российский завод моторов в 1,5 раза до 3 млрд рублей

Кроме того, компания является резидентом территории опережающего развития (ТОР) «Надеждинская». Здесь действует пониженная ставка налога на прибыль – до 5% в первые пять лет, от 10% – на следующие пять лет и проч. Льготы в рамках ТОР будут только для двигательного проекта, но не для сборки автомобилей, пояснял «Ведомостям» представитель «Соллерса».

Для строительства моторного завода (а также обновления модельного ряда) «Мазда Соллерс мануфэкчуринг рус» в 2017 г. также подписала с федеральными и региональными властями специальный инвестиционный контракт. Документ гарантирует неухудшение налоговых условий для компании на время действия контракта (до конца 2023 г.), допуск к различным госпрограммам поддержки. Помимо прочего это субсидии для частичной компенсации расходов на транспортировку машин с Дальнего Востока в центральные регионы России. До 2015 г. для выпуска автомобилей на «Мазда Соллерс мануфэкчуринг рус» действовали льготы на ввоз автокомпонентов, но компания их потеряла, не выполнив условия соглашения о промсборке по вводу мощностей.

Собираемые во Владивостоке двигатели пока не будут устанавливаться на производимые в России автомобили, говорит представитель компании. Ранее сообщалось, что часть двигателей будут устанавливаться и на выпускаемые во Владивостоке автомобили. Сейчас СП собирает три модели – кроссоверы Mazda CX-9, Mazda CX-5 и седан Mazda 6. Завод способен крупноузловым способом выпускать до 100 000 машин в год. Но столько местному рынку пока не надо. По итогам 8 месяцев 2018 г. в России было продано 19 665 автомобилей Mazda.

Это уже третий завод двигателей, построенный в России иностранными концернами. Завод двигателей полного цикла мощностью 105 000 шт. в год (с возможностью увеличения до 200 000 шт. в год) Ford Sollers построил в Татарстане, а Volkswagen Group открыла в Калужской области предприятие мощностью 150 000 моторов в год.

Общая стоимость проекта составила 3 млрд руб. Предприятие способно выпускать до 50 000 бензиновых двигателей SkyActiv-G, соответствующих требованиям экологического стандарта «Евро-5», говорится в сообщении «Соллерса». Речь идет о моторах объемом 2 л и мощностью 150 л.с., уточнил представитель «Соллерса».

Пока организованы пуско-наладочные работы, серийное производство двигателей начнется позже, поясняет представитель СП. Конкретной даты он не уточнил. Но по условиям специального инвестиционного контракта, подписанного компанией с федеральными и региональными властями, производство моторов на заводе должно начаться до конца нынешнего года.

На заводе помимо собственно сборки двигателей будет организована механическая обработка головки блока цилиндров, говорится в сообщении компании. А сам конвейер «представляет из себя современную инженерно-конструкторскую разработку и включает ряд полностью роботизированных стендов без применения ручного труда».

Моторы планируется собирать из импортируемых из Японии узлов и деталей, а затем экспортировать обратно в эту страну, говорит представитель СП.

Предприятие будет использовать предусмотренный законодательством специальный режим переработки на таможенной территории. Он позволяет не платить ввозные пошлины на компоненты при производстве на территории России готового товара и последующем вывозе его за рубеж.

«Соллерс» и Mazda увеличат инвестиции в российский завод моторов в 1,5 раза до 3 млрд рублей

Кроме того, компания является резидентом территории опережающего развития (ТОР) «Надеждинская». Здесь действует пониженная ставка налога на прибыль – до 5% в первые пять лет, от 10% – на следующие пять лет и проч. Льготы в рамках ТОР будут только для двигательного проекта, но не для сборки автомобилей, пояснял «Ведомостям» представитель «Соллерса».

Для строительства моторного завода (а также обновления модельного ряда) «Мазда Соллерс мануфэкчуринг рус» в 2017 г. также подписала с федеральными и региональными властями специальный инвестиционный контракт. Документ гарантирует неухудшение налоговых условий для компании на время действия контракта (до конца 2023 г.), допуск к различным госпрограммам поддержки. Помимо прочего это субсидии для частичной компенсации расходов на транспортировку машин с Дальнего Востока в центральные регионы России. До 2015 г. для выпуска автомобилей на «Мазда Соллерс мануфэкчуринг рус» действовали льготы на ввоз автокомпонентов, но компания их потеряла, не выполнив условия соглашения о промсборке по вводу мощностей.

Собираемые во Владивостоке двигатели пока не будут устанавливаться на производимые в России автомобили, говорит представитель компании. Ранее сообщалось, что часть двигателей будут устанавливаться и на выпускаемые во Владивостоке автомобили. Сейчас СП собирает три модели – кроссоверы Mazda CX-9, Mazda CX-5 и седан Mazda 6. Завод способен крупноузловым способом выпускать до 100 000 машин в год. Но столько местному рынку пока не надо. По итогам 8 месяцев 2018 г. в России было продано 19 665 автомобилей Mazda.

Это уже третий завод двигателей, построенный в России иностранными концернами. Завод двигателей полного цикла мощностью 105 000 шт. в год (с возможностью увеличения до 200 000 шт. в год) Ford Sollers построил в Татарстане, а Volkswagen Group открыла в Калужской области предприятие мощностью 150 000 моторов в год.

Во Владивостоке открылся завод двигателей Mazda

Собранные здесь моторы планируется экспортировать в Японию // www.vedomosti.ru

КАМАЗ развивает программу импортозамещения

КАМАЗ намерен отказаться от поставок импортных алюминиевых баков из Австрии. Компания собирается потратить в общей сложности около полумиллиарда рублей на организацию производства баков в Набережных Челнах. Планируется, что серийное производство стартует уже во втором квартале 2019 года. Как отмечают в пресс-службе автопроизводителя, инвестиционный проект «Локализация алюминиевых топливных баков для автомобилей КАМАЗ нового модельного ряда» станет еще одним шагом в реализации стратегии импортозамещения. Производство алюминиевых топливных баков будет расположено на Прессово-рамном заводе КАМАЗа, его общая площадь составит 720 кв.м. // Дальше — rostec.ruКАМАЗ намерен отказаться от поставок импортных алюминиевых баков из Австрии. Компания собирается потратить в общей сложности около полумиллиарда рублей на организацию производства баков в Набережных Челнах. Планируется, что серийное производство стартует уже во втором квартале 2019 года.

Производство алюминиевых топливных баков будет расположено на Прессово-рамном заводе КАМАЗа, его общая площадь составит 720 кв.м. Проектная мощность производственной линии – 36 тыс. баков. Производственная программа проекта предусматривает выпуск широкой линейки алюминиевых топливных баков наливной емкостью 300 – 700 литров для автомобилей КАМАЗ нового модельного ряда. Также планируется выпуск стальных баков наливной емкостью 210 – 500 литров с улучшенными потребительскими характеристиками.

новое производство позволит увеличить автономность автомобилей за счет большей емкости баков, при этом использование алюминия снизит снаряженную массу грузовиков, а также обеспечит пожаробезопасность и отсутствие коррозии.

Общая стоимость проекта составляет 544,4 млн рублей, из которых 230,6 млн рублей будут предоставлены Фондом развития промышленности в виде льготного займа в рамках программы «Комплектующие изделия».

Реализация проекта «Локализация алюминиевых топливных баков для автомобилей КАМАЗ нового модельного ряда» началась в декабре прошлого года. Планируется, что монтаж оборудования состоится до конца 2018 года, а серийное производство стартует во втором квартале 2019 года.

Уралмашзавод представил первый в России гидравлический экскаватор

ПАО «Уралмашзавод» (УЗТМ) завершил заводские испытания первого в России гидравлического экскаватора УГЭ-300. Работа над проектом по его созданию началась в 2016 году, 4 октября 2018 года машину представили широкой аудитории. // www.midural.ru«Уралмашзавод» завершил заводские испытания первого в России гидравлического экскаватора УГЭ-300. Работа над проектом по его созданию началась в 2016 году, 4 октября 2018 года машину представили широкой аудитории.

Спрос на гидравлические экскаваторы растет, и запуск в производство машины УГЭ-300 позволит заводу составить достойную конкуренцию иностранным производителям.

Главные преимущества гидравлических машин - автономность и мобильность. За последние 10 лет горнодобывающими предприятиями России закуплено более 1000 импортных машин вместимостью от 4 до 40 кубических метров, в том числе в 2017 году - 351 экскаватор.

По словам главного конструктора гидравлического экскаватора Андрея Козубского, УГЭ-300 готов конкурировать с импортными машинами.

УГЭ-300 рабочей массой 300 тонн с ковшом объемом 16 кубических метров оснащен современными автоматическими системами смазки, пожаротушения, видеонаблюдения, модулем для определения ее местонахождения, а также автоматизированными режимами работы рабочего оборудования. Предусмотрена и возможность связи с диспетчерским пультом по GSM-каналу. Для комфортной работы машиниста в кабине установлены микроволновая печь, холодильник, умывальник.

В начале ноября текущего года УГЭ-300 будет отгружен в адрес заказчика - угледобывающей компании ЗАО «Стройсервис», где после сборки начнется этап опытно-промышленной эксплуатации.

Прикреплённые файлы:

хороший материал о часовой заводе «Ракета». Прочитал с у довольствием, потому как уже много много лет имею только часы Офицерские и менять их совершенно не желается …

хорошая подорка инфы и видео ….

удачи часовым дел мастерам

На сегодняшний день Петродворцовый часовой завод изготавливает все детали собственных часовых механизмов (в том числе балансовый регулятор), а также любые типы часовых деталей и узлов для сторонних заказчиков. Разработанные заводом технологии используются не только в часовом производстве, но и в других отраслях, в том числе в автомобилестроении, судостроении и авиакосмической промышленности.

хорошая подорка инфы и видео ….

удачи часовым дел мастерам

Петродворцовый Часовой завод — «Ракета» набирает ход

img-fotki.yandex.ruСтарейшее предприятие России, Петродворцовый Часовой Завод «Ракета», было основано Петром I в 1721 году. После Великой Отечественной войны предприятие производит часы под маркой «Победа». С 1961 года завод... // sdelanounas.ruНа сегодняшний день Петродворцовый часовой завод изготавливает все детали собственных часовых механизмов (в том числе балансовый регулятор), а также любые типы часовых деталей и узлов для сторонних заказчиков. Разработанные заводом технологии используются не только в часовом производстве, но и в других отраслях, в том числе в автомобилестроении, судостроении и авиакосмической промышленности.

Грач> хороший материал о часовой заводе «Ракета». Прочитал с у довольствием, потому как уже много много лет имею только часы Офицерские и менять их совершенно не желается …

В Мае, на Новом Арбате (недалеко от Обед-Буфет) зашли в часовой магазин, с мыслью посмотреть именно российские часы. Посмотрели--кусаются в цене, хотя сделаны хорошо. Кстати, именно--развитие высокоточного машиностроения, часы именно из этой области.

В Мае, на Новом Арбате (недалеко от Обед-Буфет) зашли в часовой магазин, с мыслью посмотреть именно российские часы. Посмотрели--кусаются в цене, хотя сделаны хорошо. Кстати, именно--развитие высокоточного машиностроения, часы именно из этой области.

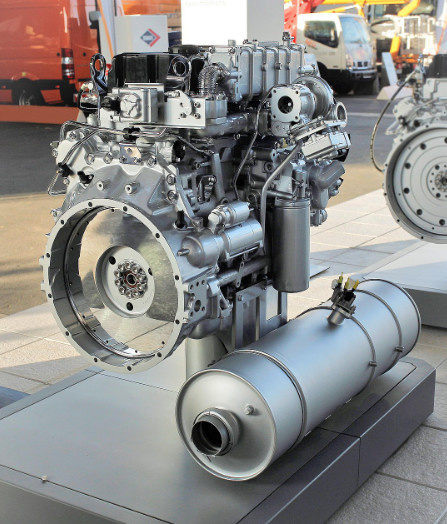

ГАЗ в Ганновере представил дизельный двигатель экологического стандарта Евро-6. Рядный 4-цилиндровый двигатель ЯМЗ-53426 рабочим объемом 4,43 л имеет оптимальные технико-экономические показатели по расходу масла и топлива, диапазон мощности - 170 – 210л.с., крутящий момент - 664 – 780 Н.м.

До экологических норм Евро-6 двигатель доработан совместно с компанией Bosch. Система подачи топлива двигателей ЯМЗ-534 Евро-6 – микропроцессорная, аккумуляторного типа, с давлением впрыска топлива 2000 Бар. Для достижения экологического уровня Евро-6 в двигателях ЯМЗ-534 применяется система рециркуляции отработавших газов EGR с электрическим приводом заслонки и система подачи мочевины SCR, а также модернизированная система турбонаддува.

До экологических норм Евро-6 двигатель доработан совместно с компанией Bosch. Система подачи топлива двигателей ЯМЗ-534 Евро-6 – микропроцессорная, аккумуляторного типа, с давлением впрыска топлива 2000 Бар. Для достижения экологического уровня Евро-6 в двигателях ЯМЗ-534 применяется система рециркуляции отработавших газов EGR с электрическим приводом заслонки и система подачи мочевины SCR, а также модернизированная система турбонаддува.

Прикреплённые файлы:

Грач> ГАЗ в Ганновере представил

Там же ...

Двигатель ЯМЗ-536 CNG – 6-цилиндровый рядный газовый двигатель стандарта «Евро-5». Газовые двигатели ЯМЗ-530 CNG разработаны совместно с компанией Westport. Значительная унификация газовых двигателей с дизельными моделями семейства ЯМЗ-530 позволяет снизить затраты на обслуживание техники. Линейка 6-цилиндровых рядных газовых двигателей ЯМЗ-530 CNG представлена в диапазоне мощности 260 - 312 л.с., с крутящим моментом в диапазоне 1080-1220 Нм.

Там же ...

Двигатель ЯМЗ-536 CNG – 6-цилиндровый рядный газовый двигатель стандарта «Евро-5». Газовые двигатели ЯМЗ-530 CNG разработаны совместно с компанией Westport. Значительная унификация газовых двигателей с дизельными моделями семейства ЯМЗ-530 позволяет снизить затраты на обслуживание техники. Линейка 6-цилиндровых рядных газовых двигателей ЯМЗ-530 CNG представлена в диапазоне мощности 260 - 312 л.с., с крутящим моментом в диапазоне 1080-1220 Нм.

Прикреплённые файлы:

Новый закалочный комплекс для литейщиков

На литейном заводе ПАО «КАМАЗ» ввели в эксплуатацию автоматический закалочный комплекс Tesline. «Полный процесс для одной детали, включая позицион... // kamaz.ruНа литейном заводе ПАО «КАМАЗ» ввели в эксплуатацию автоматический закалочный комплекс Tesline.

«Полный процесс для одной детали, включая позиционирование, разметку, переворачивание (если речь идёт, например, о вале длиной более двух метров), закалку токами высокой частоты и охлаждение, мог занимать в среднем до получаса. Теперь же мы управляемся с этой операцией за несколько минут, весь процесс автоматизирован».

После ввода в эксплуатацию нового оборудования закалка происходит не только быстрее, но и стала проще. Если раньше разметку областей для закалки проводили вручную, то теперь это делает автомат. На новом оборудовании закаливаются все вращающиеся элементы, которые должны обладать высокой прочностью: валы, оси, шестерёнки, втулки, зубчатые колёса и другие. При этом программу можно настроить так, чтобы закалку прошёл только слой металла определённой глубины, а сердцевина осталась без изменений структуры, более пластичной. Это необходимо, чтобы деталь не стала хрупкой.

мощность установки индукционного нагрева в 100 кВт, вес закаливаемой детали до 750 кг. Закалка происходит в воде при давлении в 2-3 атмосферы.

Работать на комплексе Tesline будут пять специалистов литейного завода. В ближайшее время в Многофункциональном центре прикладных квалификаций машиностроения они пройдут обучение на термистов.

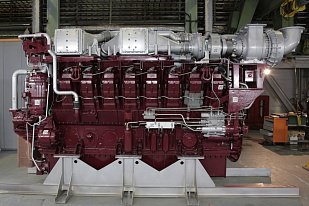

ЕЭЦС СКО. Единая электронная централизованная система судового комплектующего оборудования. Уральский дизель-моторный завод представил новый перспективный дизельный двигатель 6ДМ-185

Назад // c-sko.ruУральский дизель-моторный завод (входит в холдинг «Синара-Транспортные Машины» ) представил новый перспективный дизельный двигатель 6ДМ-185. Двигатель с инновационными системами управления топливоподачей и турбонаддува предназначен для эксплуатации в составе электростанций распределенной энергетики, а также в качестве силовой установки транспортных средств. На базе данного двигателя ведется создание газовой модификации.

По своим эксплуатационным характеристикам новые двигатели холдинга СТМ обладают рядом важных конкурентных преимуществ: низкий расход топлива (не более 200 г/кВт*ч) и моторного масла, большой ресурс работы, увеличенный интервал замены масла, соответствие требованиям по выбросам вредных веществ в атмосферу.

Семейство двигателей нового поколения ДМ-185 разработано в рамках реализации решений Федеральной целевой программы «Национальная технологическая база РФ». Новое семейство двигателей планируется к применению в кораблестроении и судостроении, локомотивостроении,

Прикреплённые файлы:

Kиpoвский зaвoд: машиностроительный холдинг Созданная на Кировском заводе буровая установка в три раза дешевле зарубежных аналогов

Международный военно-морской салон (МВМС-2017) — одна из ведущих мировых выставок морского вооружения и судостроения Кировский завод презентовал свои проекты по проектированию, изготовлению, ремонту, модернизации и сервисному обслуживанию судового энергетического оборудования. Разработки для газовой промышленности ООО «Кировский завод - Газовые технологии» представило на Газовом форуме трактор «Кировец» К-702 с двигателем на СПГ и полнокомплектную АГНКС (автомобильная газовая наполнительная компрессорная станция) компактного блочного исполнения. // Дальше — kzgroup.ruСпециалисты Завода буровых технологий (входит в Группу компаний «Кировский завод») спроектировали, изготовили и успешно испытали буровую установку новой модификации «БУК», предназначенную для инженерных изысканий.

В новом продукте воплощен 10-летний опыт ЗТБ по производству буровых установок разведочного бурения (УРБ) и достижения мировых лидеров отрасли. При этом «БУК» в три раза дешевле зарубежных аналогов с сопоставимыми потребительскими свойствами.

Преимущества новинки особенно ощутимы при бурении с поверхности воды - с понтонов. Буровое оборудование смонтировано на массивной платформе, выполненной в дорожном габарите, с четырьмя раздвигающимися опорами. Приводом служит палубный дизельный двигатель Д-260 мощностью 154 кВт, который обеспечивает автономность буровой установки. Для ее перевозки может использоваться любой большегрузный автомобиль с шестью колесами. Масса установки без учета шасси - 8,5 тонны. Управление ведется с пульта управления.

Прикреплённые файлы:

На КАМАЗе испытывают станок «Навигатор КС-18В-3» с российским лазером

kamaz.ruНа прессово-рамном заводе идут испытания нового лазерного станка «Навигатор КС-18В-3» компании ВНИТЭП. На подходе ещё два режущих агрегата. Предприятие обновляет парк в рамках проекта «Модернизация ПРЗ».Станок... // sdelanounas.ruНа прессово-рамном заводе КАМАЗа идут испытания нового лазерного станка «Навигатор КС-18В-3» компании ВНИТЭП. На подходе ещё два режущих агрегата.

Станок «Навигатор КС-18В-3» с волоконным лазером мощностью три киловатта разместили на участке лазерной резки цеха мелких серий.

ЗАО «ВНИТЭП» серийно производит импортозамещающие промышленные комплексы обработки листового металла с волоконным лазером, линейными синхронными двигателями и ЧПУ — Навигатор КС.

Применяемые при изготовлении комплексов КС-3 В «Навигатор» лазеры производятся фирмой НТО «ИРЭ-Полюс», входящей в международную группу компаний IPG Photonics, являющуюся мировым лидером в области разработки и производства уникальных волоконных лазеров.

Среди преимуществ нового оборудования — быстрая загрузка-выгрузка, операция занимает не больше 20 секунд.

Испытания проходят на раскрое заготовок, необходимых для производства. «Работают „лазеры“ по 22 часа в сутки семь дней в неделю, — рассказал главный специалист отдела методов обработки прессово-рамного завода (ПРЗ) Гаджи Хабитов. — В цехе мелких серий ежемесячный объём номенклатуры составляет 1500 наименований примерно 356 тыс. деталей в месяц. Общее количество закреплённой номенклатуры — 11 тыс. позиций, поэтому на счету каждый такой агрегат».

Главное преимущество лазерных станков — оперативность выполнения задачи, быстрая переналадка.

Комплекс КС-3 В «Навигатор» является собственной разработкой компании ВНИТЭП. Уникальный координатный стол с двигателями на линейных приводах защищен патентом на изобретение.

Прикреплённые файлы:

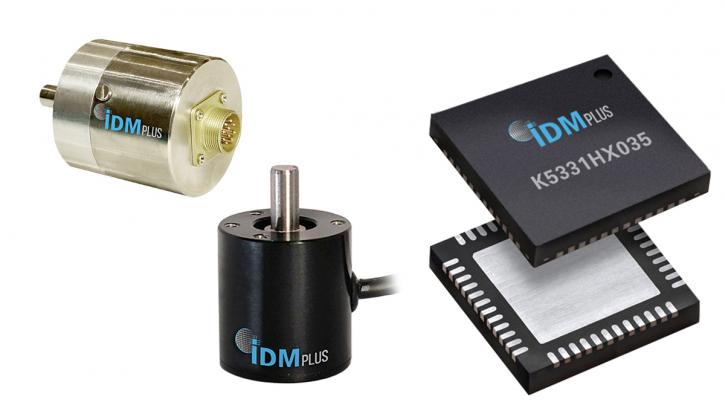

Производство российских датчиков нового поколения запускают в Улан-Удэ

Улан-Удэнское приборостроительное производственное объединение (У-УППО) совместно с компанией из подмосковного Зеленограда «ИДМ-плюс» начинают производство отечественных датчиков угла и положения для различных отраслей (станкостроение, робототехника, автомобилестроение, лифтостроение, авиастроение и т.д.) // tehnoomsk.ruУлан-Удэнское приборостроительное производственное объединение совместно с компанией из подмосковного Зеленограда «ИДМ-плюс» начинают производство отечественных датчиков угла и положения для различных отраслей (станкостроение, робототехника, автомобилестроение, лифтостроение, авиастроение и т.д.)

Внедряемые разработки «ИДМ-плюс» относятся к категории магнитных датчиков-энкодеров. Их преимущество перед оптическими датчиками – более низкая стоимость, ведь оптические датчики являются сложными оптико-механическими приборами и состоят из большого количества элементов. При этом магнитные датчики надёжнее оптических, а точностью не уступают. Из линейки моделей можно упомянуть датчик положения «off-axis» К5331НХ035, однокристальный датчик К5331НХ025, встраиваемый датчик ВМДП-И256-5, осваивается и множество других. Отметим, новая продукция ложится на традиционный для Улан-Удэнского приборостроительного завода ассортимент изделий — элементную базу, датчики, трансформаторы, микродвигатели.

Один из новых датчиков предполагается ставить на новый российский перспективный авиадвигатель, другой войдёт в систему управления самолётом.

В 2018 году на заводе в Улан-Удэ уже установили новое производственное оборудование, необходимое для реализации этого интересного и необходимого проекта.

Прикреплённые файлы:

Грач> Улан-Удэнское приборостроительное производственное объединение совместно с компанией из подмосковного Зеленограда «ИДМ-плюс» начинают производство

Радость-то какая!

Догадывался, что у нас все хреновато, но не подозревал, что на столько хреново...

Разведопрос: Борис Юлин про импортозамещение

Аудиоверсия: http://oper.ru/video/audio/interview_import.mp3 Сайт Тупичок Гоблина: https://www.oper.ru Гоблин в Twitter: https://twitter.com/goblin_oper Гоблин Вконтакте: http://vk.com/goblin Гоблин в Instagram: https://www.instagram.com/goblin_oper/ Гоблин в Facebook: https://goo.gl/GK13pD Группа Вконтакте: http://vk.com/goblin_oper_ru

Радость-то какая!

Догадывался, что у нас все хреновато, но не подозревал, что на столько хреново...

Разведопрос: Борис Юлин про импортозамещение

Аудиоверсия: http://oper.ru/video/audio/interview_import.mp3 Сайт Тупичок Гоблина: https://www.oper.ru Гоблин в Twitter: https://twitter.com/goblin_oper Гоблин Вконтакте: http://vk.com/goblin Гоблин в Instagram: https://www.instagram.com/goblin_oper/ Гоблин в Facebook: https://goo.gl/GK13pD Группа Вконтакте: http://vk.com/goblin_oper_ru

Грач>> Улан-Удэнское приборостроительное производственное объединение совместно с компанией из подмосковного Зеленограда «ИДМ-плюс» начинают производство

E.V.> Радость-то какая!

как уже неоднократно писал кому радость а кому печалька

E.V.> Разведопрос: Борис Юлин про импортозамещение - YouTube

смотреть не стал - не поклонник творчества Юлина, но уверен что про завод в Улан Удэ он не поминал, для гиганта мысли и отца и проч мелковато

так что есть сомнения в существовании завода или в том что он упомянутое в посте производит ? если нет то не стоило свое сообщение привязывать к посту ...

? если нет то не стоило свое сообщение привязывать к посту ...

можно ведь было просто выложить мнение от почитаемого господина коли оно вам симпатично, желающие ознакомились бы да еще может и сподобились бы на коменты

E.V.> Радость-то какая!

как уже неоднократно писал кому радость а кому печалька

E.V.> Разведопрос: Борис Юлин про импортозамещение - YouTube

смотреть не стал - не поклонник творчества Юлина, но уверен что про завод в Улан Удэ он не поминал, для гиганта мысли и отца и проч мелковато

так что есть сомнения в существовании завода или в том что он упомянутое в посте производит

? если нет то не стоило свое сообщение привязывать к посту ...

? если нет то не стоило свое сообщение привязывать к посту ... можно ведь было просто выложить мнение от почитаемого господина коли оно вам симпатично, желающие ознакомились бы да еще может и сподобились бы на коменты

Реклама Google — средство выживания форумов :)

Реклама Google — средство выживания форумов :)

Грач> смотреть не стал - не поклонник творчества Юлина, но уверен что про завод в Улан Удэ он не поминал, для гиганта мысли и отца и проч мелковато

Вроде бы Юлин не романы пишет. Так что, к чему здесь "поклонник - не поклонник"? В приведенном ролике Юлин комментирует именно положение с импортозамещением в РФ.

Грач> так что есть сомнения в существовании завода или в том что он упомянутое в посте производит ? если нет то не стоило свое сообщение привязывать к посту ...

? если нет то не стоило свое сообщение привязывать к посту ...

Я, именно, хотел привязать свое сообщение вообще ко всем вашим постам. Объясню почему.

Вы уже год пичкаете публику своими сообщениями об импортозамещении в РФ. Если читать только ваши сообщения, то может сложиться представление, что с импортозамещением у нас все просто великолепно.

Для примера стоит вспомнить кампанию несколько лет назад. Тогда СМИ ежедневно твердили, как учителям непрерывно повышают зарплату.

Когда я в разговоре на работе случайно упомянул, что зарплата учителей весьма скромная, меня поправили, что учителя зарабатывают очень хорошо. Я попытался доказать, что это не так (а у меня супруга учителем работала). Мне не просто не поверили, но смотрели на меня, как на сумасшедшего.

Вот и ваша информация. По каждому сообщению конкретно - она правдива. А в целом является дезинформацией населения.

Грач> можно ведь было просто выложить мнение от почитаемого господина коли оно вам симпатично, желающие ознакомились бы да еще может и сподобились бы на коменты

Так я его именно просто выложил.

Вроде бы Юлин не романы пишет. Так что, к чему здесь "поклонник - не поклонник"? В приведенном ролике Юлин комментирует именно положение с импортозамещением в РФ.

Грач> так что есть сомнения в существовании завода или в том что он упомянутое в посте производит

? если нет то не стоило свое сообщение привязывать к посту ...

? если нет то не стоило свое сообщение привязывать к посту ... Я, именно, хотел привязать свое сообщение вообще ко всем вашим постам. Объясню почему.

Вы уже год пичкаете публику своими сообщениями об импортозамещении в РФ. Если читать только ваши сообщения, то может сложиться представление, что с импортозамещением у нас все просто великолепно.

Для примера стоит вспомнить кампанию несколько лет назад. Тогда СМИ ежедневно твердили, как учителям непрерывно повышают зарплату.

Когда я в разговоре на работе случайно упомянул, что зарплата учителей весьма скромная, меня поправили, что учителя зарабатывают очень хорошо. Я попытался доказать, что это не так (а у меня супруга учителем работала). Мне не просто не поверили, но смотрели на меня, как на сумасшедшего.

Вот и ваша информация. По каждому сообщению конкретно - она правдива. А в целом является дезинформацией населения.

Грач> можно ведь было просто выложить мнение от почитаемого господина коли оно вам симпатично, желающие ознакомились бы да еще может и сподобились бы на коменты

Так я его именно просто выложил.

Прикреплённые файлы:

Copyright © Balancer 1997..2024

Создано 12.09.2017

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Создано 12.09.2017

Связь с владельцами и администрацией сайта: anonisimov@gmail.com, rwasp1957@yandex.ru и admin@balancer.ru.

Грач

Грач

инфо

инфо инструменты

инструменты

Bredonosec

Bredonosec

Popsicle

Popsicle